氢气输运的经济性分析

1 氢气的输运

氢气的输运包括工业钢瓶、集装格、长管拖车、气体管道、液态氢气、有机液体、储氢合金等方法。单个工业氢气钢瓶的容积为40 L, 压力为15 MPa, 储氢为0.5 kg. 集装格由9~20个氢气钢瓶组成, 储氢3~10 kg, 主要是实验室 的氢气输运。100 kg以上的氢气输运方法主要是长管拖车、气体管道、液态氢气。

在陆地上进行大量氢气输送时, 气体管道输送很有效。一般的氢气集装格和长管拖车中都有连接钢瓶的气体管道, 在陆地上能够铺设大规模、长距离而且高压的氢气管道进行氢气输送。管道运输是具有发展潜力的低成本运氢方式。低压管道适合大规模、长距离的运氢。由于氢气在低压状态(工作压力1~4 MPa)下运输, 因此相比高压钢瓶输氢能耗更低, 但管道建设的初始投资较大。

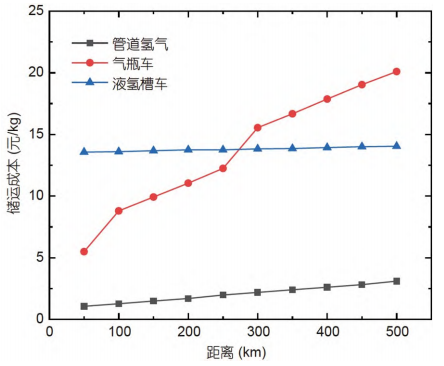

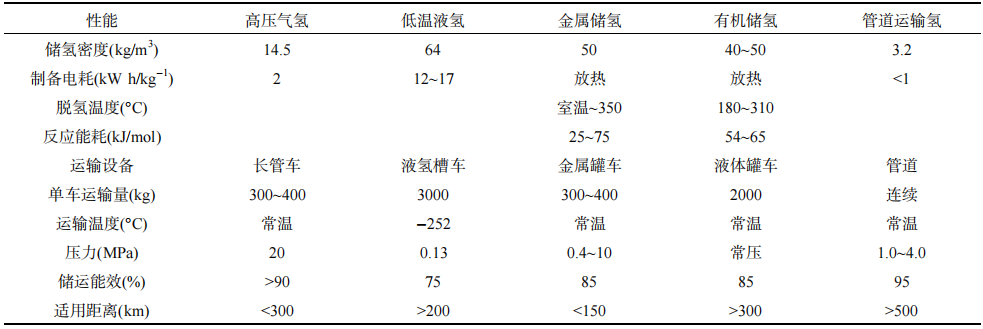

有机液体以及氨气输运氢气也是正在开发的氢气储运方法, 尤其是在长距离、大规模的氢气输送方面具有一定优势, 但是杂质气体含量高, 高纯氢气使用时需要重新纯化。固态合金输氢纯度高、安全性好, 但是输运能耗高、成本高, 适合人口密集的区域以及短距离的氢气输运。图1是3种主要输氢方式价格与距离的变化。长管拖车输运氢气成本随距离的增加显著, 适合300 km以内的输氢, 距离超过300 km时, 液氢和管道输氢更合适, 输氢量越大, 这种趋势越明显。表1是不同输氢方法所对应的一些参数。

图 1 3种主要输氢方式价格与距离的变化

表 1 几种常用氢气输运方法的性能比较

目前我国氢气的输运几乎都依赖长管拖车, 满足不了大规模氢气使用和氢能源产业的发展, 管道输氢和液态输氢技术亟待提高。

2 氢气的管道输运

欧洲和美洲是世界上最早发展氢气管网的地区, 已有70年历史, 在管道输氢方面已经有了很大规模, 如美国Praxair公司的分公司林德管道公司在得克萨斯州蒙特贝尔维尤至阿瑟港和奥兰治之间铺设了113 km的氢气输送管道, 耗资3000万美金。林德管道公司每天能够输送283万Nm3以上的氢气, 氢气纯度为99.99%。管道埋设深度最浅处不小于1.22 m, 管道设计强度和水压试验强度分别为管道最大运行压力的2.5和1.9倍。美国加州托兰斯(Torrance)的加氢站也在同区域内铺设氢气管道, 直接给用户供氢。

法国Air Liquid公司在法国、比利时、荷兰的国界附近铺设了830 km的氢气管道, 德国在北莱茵-威斯特法伦州铺设了240 km的氢气管道, 压力为5 MPa, 给用户供氢。这些氢气管道主要为工业所用, 也有直接与加氢站相连的氢气管道。德国Frankfurt加氢站与氯碱电解工厂的副产品氢气源相邻, 两者之间铺设了1.7 km的氢气管道, 氢气压力为90 MPa, 可以免去压缩机直接供氢。

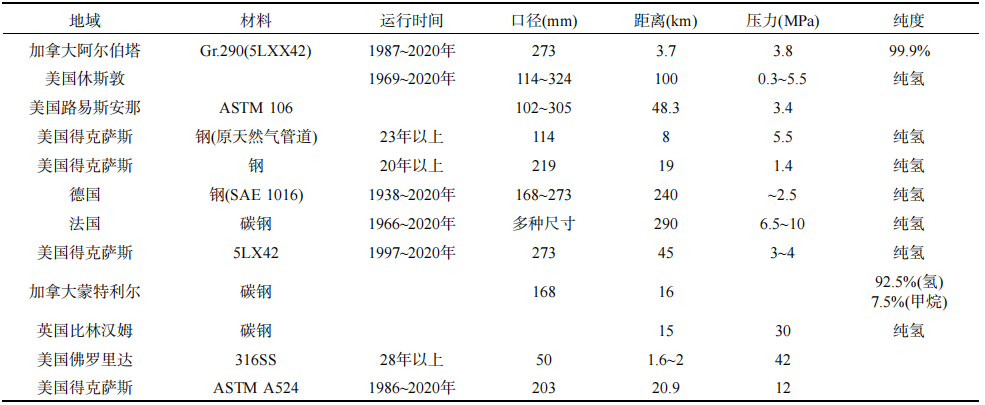

根据美国太平洋西北国家实验室(Pacific Northwest National Laboratory, PNNL)在2016年的统计数据, 全球共有4542 km的氢气管道, 其中美国有2608 km的输氢管道, 欧洲有1598 km的输氢管道。表2是世界各地输氢管道的情况。

表 2 世界各地输氢管道的情况

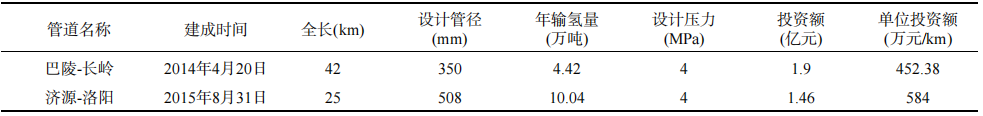

我国氢气管网发展不足, 输氢管道主要分布在环渤海湾、长江三角洲等地, 目前已知最长的输氢管道为巴陵-长岭输氢管道, 全长约42 km、压力为4 MPa, 其次是济源-洛阳输氢管道(25 km), 两者的技术参数如表3所示。目前全国累计仅有100 km输氢管道, 氢气管网布局有较大的提升空间。

随着氢能产业的快速发展, 日益增加的氢气需求量将推动我国氢气管网建设。国内氢气管网建设正在提速, 根据《中国氢能产业基础设施发展蓝皮书(2016)》所制定的氢能产业基础 设施发展路线, 到2030年, 我国燃料电池汽车将达200万辆, 同时将建成3000 km以上的氢气长输管道。该目标将有效推进我国氢气管道建设。

表 3 国内两条氢气管道的参数对比

利用现有成熟的天然气管网、CNG(compressednatural gas)和LNG(liquefied natural gas)加气站等设施, 可新建或在现有站址基础上改扩建制氢加氢一体化站。通过站内制氢加氢, 减少了氢气运输环节, 降低了氢气制储运的成本。该技术可将氢气枪出口处的价格降低, 氢燃料汽车的用氢成本与汽柴油车的用车成本相当, 且更环保, 符合未来能源的趋势。

3 液氢制造和储运

液态氢气是一种深冷的氢气储存技术。将氢气经过压缩后, 深冷到21 K以下变为液氢, 然后储存到特制的绝热真空容器中。常温、常压下, 液氢的密度为气态氢的845倍, 液氢的体积能量密度比压缩贮存高好几倍, 这样, 同一体积的储氢容器, 其储氢质量大幅度提高。但是, 由于氢具有质轻的特点, 在作为燃料使用时, 相同体积的液氢与汽油相比, 含能量少。这意味着将来若以液氢完全替代汽油, 则在行驶相同里程时, 液氢储罐的体积要比现有油箱大得多(约3倍)。

理想状态下, 氢气液化耗能为3.92 kW h/kg。目前的氢气液化主要是通过液氮冷却和压缩氢气膨胀实现, 耗能为13~15 kW h/kg, 几乎是氢气燃烧所产生低热值 (产物为水蒸气时的燃烧热值, 33.3 kW h/kg)的一半(图2), 而氮气的液化耗能仅为0.207 kW h/kg, 因此降低氢气液化耗能至关重要。

图 2 不同氢液化方法的能耗

一个有效的方法就是扩大液氢的制备规模, 通过大规模设备, 可以将氢气液化能耗降低到5~8 kW h/kg。调整工艺也是一个有效方法, 比如欧洲联盟的IDEALHY项目使用He-Ne布雷顿法制备液氢, 能耗为6.4 kW h/kg。另外, 发达国家正通过创新氢液化流程和提高设备工艺及效率的方法, 提高氢液化装置的效率和降低能耗。一些采用高性能换热器、膨胀机和新型混合制冷剂的氢液化创新概念流程的能耗最低已至4.41 kW h/(kg LH2)。

因为液化温度与室温之间有200 K以上的温差, 加之液态氢的蒸发潜热比天然气小, 所以不能忽略从容器表面传导进来的渗入热量引起的液态氢的汽化罐的表面积与半径的2次方成正比, 而液态氢的体积则与半径的3次方成正比, 所以由渗入热量引起的大型罐的液态氢汽化比例要比小型罐的小。同样条件下, 液氢容积越大, 液态氢气蒸发越小。因此, 液态储氢适用条件是储存时间长、氢气量大、电价低廉。

国际能源署提出储氢标准, 质量储氢密度大于5%、体积储氢密度大于50kg/m3 (H2); 美国能源部提出, 质量储氢密度不低于6.5%、体积储氢密度不低于62kg/m3 (H2)。综合考虑质量、体积储氢密度和温度, 除液氢储存外, 目前所采用和正在研究的储氢技术尚不能满足上述要求。因此, 如进一步提高氢液化的效率, 液氢以其体积能量密度高的优点, 可望成为大规模运输的主要形式。

为了大规模制备液氢, 需要在设备上加大投入。美洲是全球最大、最成熟的液氢生产和应用地域, 美国本土已有15座以上的液氢工厂, 液氢产能占全球80% 以上, 达到375 t/d, 加拿大80 t/d的液氢产能也为美国所用。美国的液氢工厂全部是5 t/d以上的中大规模, 并以10~30 t/d以上占据主流。

近年, 美国普莱克斯公司、美国空气化工产品有限公司、法国液化空气集团在美国相继新建的液氢工厂规模都在30 t/d及以上, 预计2021年美国液氢产能将突破500 t/d。因此, 其生产液氢的能耗和成本都比较低。欧洲4座液氢工厂的液氢产能为24 t/d; 亚洲有16座液氢工厂, 总产能为38.3 t/d, 其中日本占了2/3。

中国起步较晚, 与国外存在较大的差距。中国液氢工厂有陕西兴平、海南文昌、中国航天科技集团有限公司第六研究院第101研究所和西昌卫星发射中心等, 主要服务于航天发射, 总产能仅有4 t/d, 最大的海南文昌液氢工厂产能也仅2 t/d。目前, 中国民用液氢市场基本空白。根据科技部2020年“可再生能源与氢能技 术”国家重点研发计划项目申报指南, 中国亟须研制液化能力≥5 t/d且氢气液化能耗≤13 kW h/(kg LH2)的单套装备, 指标与国外主流大型氢液化装置性能基本一致, 以期尽快缩短我国产品成本、质量和制造水平与世界发达国家的差距。