氢能行业深度:固态储氢技术现状与发展趋势分析

我国氢能行业受限于氢气在长距离领域应用的局限性、储氢环节的安全性和经济性、长距离储运氢气的可操作性,需要低损耗、灵活性强的存储载体来支持储氢行业的发展。当前,突破氢能行业“卡脖子”的关键在于提高储氢效率和降低成本。

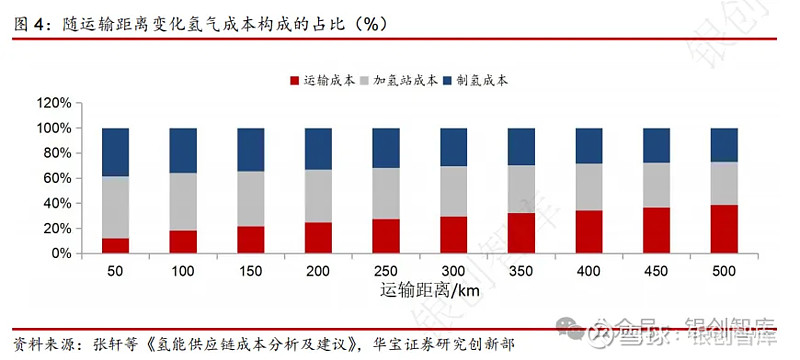

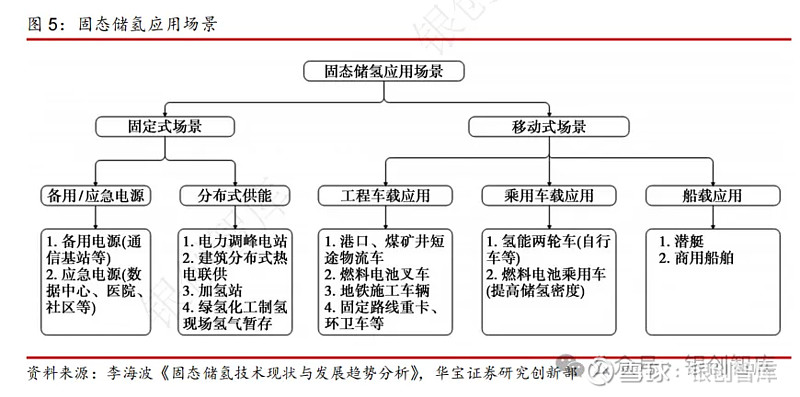

国内外固态储氢发展着眼于固定式应用场景和移动式应用场景,国内外就固定式场景开展了百公斤级金属氢化物储氢示范与应用,就移动式场景关于车载固态储氢罐及储氢材料进行开发研究。国内,固态储氢行业内部公司不断加大对固态储氢技术的研究开发,实现了多项专利产品的落地。

1

固态储氢行业位于氢能产业链中游

1.1. 氢能行业蓬勃发展,需要低损耗、灵活性强的存储载体

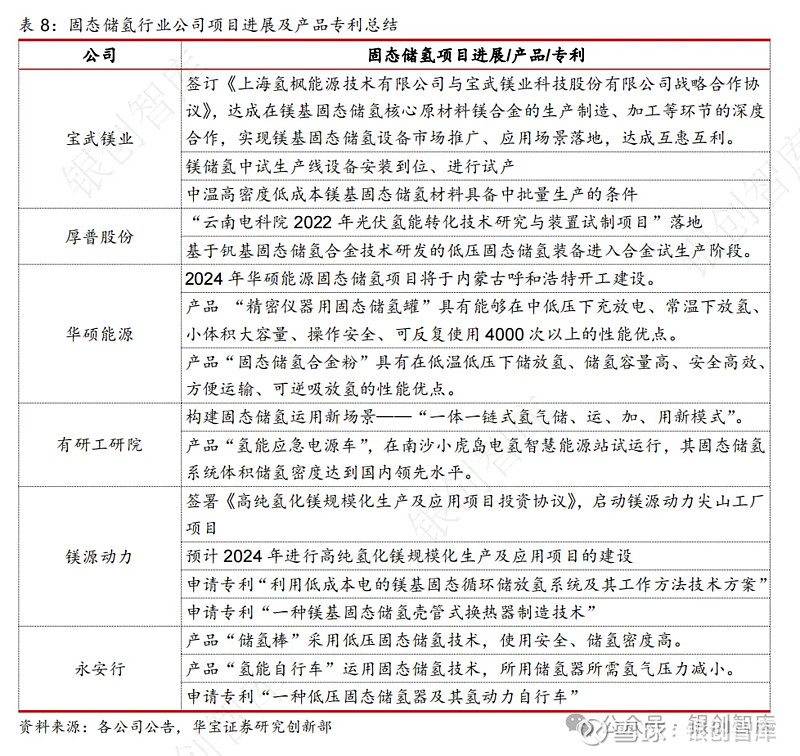

我国氢气产量规模逐年扩大,但大量的氢气只能用于短距离消纳。根据中国氢能联盟发布的数据,2023 年全国氢能产量约 3550 万吨,中国氢能联盟预计到 2050 年,我国氢气需求量将接近 6000 万吨,产业链年产值达到 12 万亿元。根据赛迪顾问的统计,2023 年我国氢能资源呈现出“北多南少”的特征,且我国氢气消费的最大应用依然集中在石油精炼、甲醇制取、合成氨等短距离消纳领域,交通等需要较长距离的其他领域应用市场尚处于推广阶段,氢气消费仅占比 0.1%。

储存环节关系氢能使用的安全性和经济性,也是产业发展的瓶颈所在。国家能源局在 2023年 5 月 6 日题为《着力破解绿氢输送难题》中指出,氢能运输网络的建设是一项系统性工程,应根据市场需求特点,合理匹配各类储运方式,逐步提高氢气储存和运输能力,为构建新型能源体系提供有力支撑。然而氢气在常温常压下具有密度小、易燃易爆等特性,因此氢储运难度较大。此外金属材料在含氢介质中长期使用时,材料由于吸氢或氢渗而造成机械性能严重退化,易发生“氢脆”现象,因此还需注意储氢材料及运氢环境,以保证氢气在运输过程中的安全性。

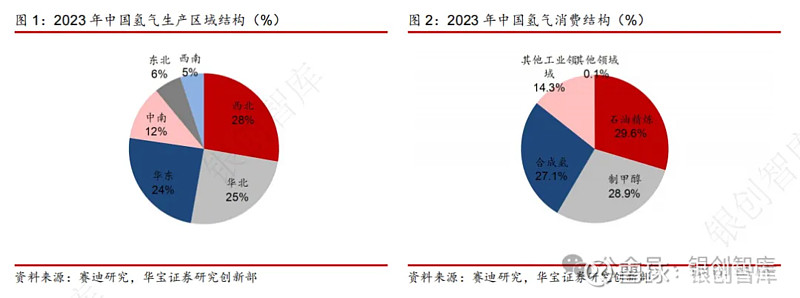

基于氢能应用与氢能制取的区位差异,需要远距离、大容量、低损耗的氢能储运方式。氢气储运主要分为气态储运(高压气态储运和管道运输)、固态储运车、液氢槽罐车三种方式,其中高压气态运输成本随着距离的增加而大幅上升,固态储运车和液氢槽罐车的运输成本对于距离本身不敏感,在加氢站建设不完备的情况下具有长距离运输的成本优势。管道运输的成本主要来自与输送距离正相关的管材折旧及维护费用,在当前加氢站未全面普及的情况下,管道运氢受运输半径影响难以大面积铺设。

1.2. 储氢行业的未来趋势

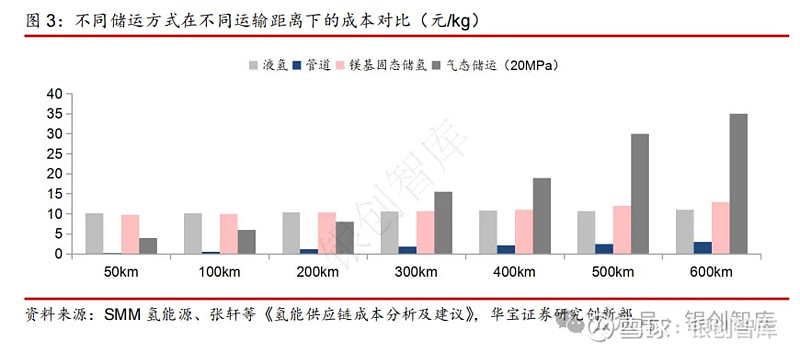

当前氢气成本过高的原因在于运输环节成本占比过大,占到总成本的 30-40%,提高储氢效率和降低成本成为突破氢能行业“卡脖子”的关键。根据张轩等在《氢能供应链成本分析及建议》中的测算,以煤制氢、管道运输形式的燃料电池车为例,当运输距离突破 200km 时,氢能储运在氢气成本中的占比突破 20%,并随着运输距离的增加而加速增长。

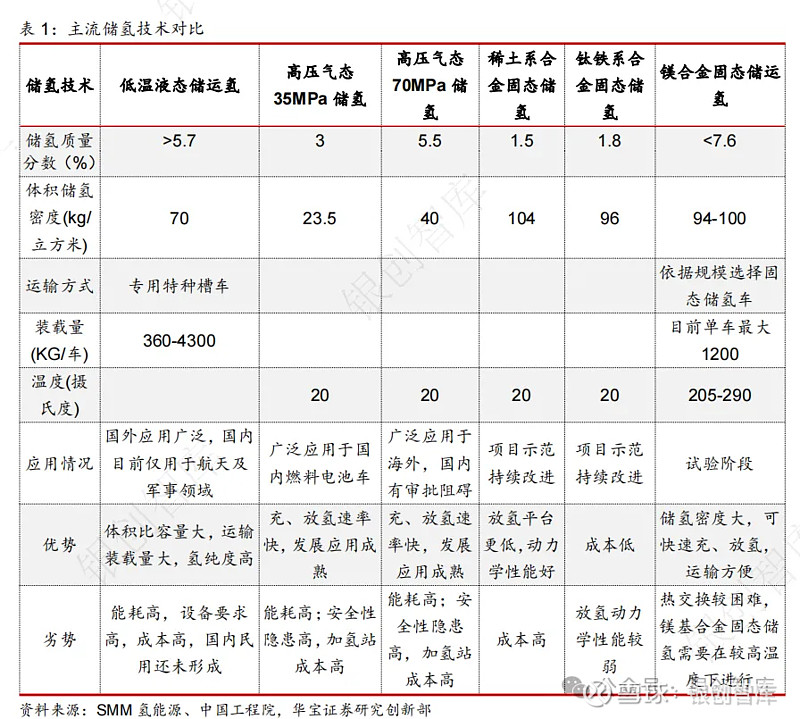

与气态、液态储氢相比,固态储氢经济、高效、安全,不需要价格昂贵的储氢设备,运输方便。目前主流的储氢模式分为气态、液态、固态三种,其中气态储氢通常通过压缩氢气至高压罐中实现,是目前最常见的储氢方式,但高压储存对容器的安全性和稳定性要求较高,且运输途中存在较大的损耗风险;液态储氢通过冷却氢气至其沸点以下,使其转变为液态,这种方法适合大规模储氢,但液态储氢对于能耗和储氢设备的要求均较高;固态储氢通过吸附或化合物的形式将氢气储存在固态材料中,安全性较高,并且可以在接近环境的温度和压力下进行,对能耗和设备的要求较低,运输方便。

随着固态储氢技术的逐渐成熟,固态储氢在储氢密度和本征安全性能方面优势明显,应用场景有望不断拓宽。近年来镁基、钛铁系、钒系固态储氢技术日趋成熟,示范应用取得突破,部分行业头部企业建成千吨级镁基储氢材料生产线,产业链上中下游合作加强,不断拓宽固定式、移动式细分应用场景。

2

固态储氢技术优势

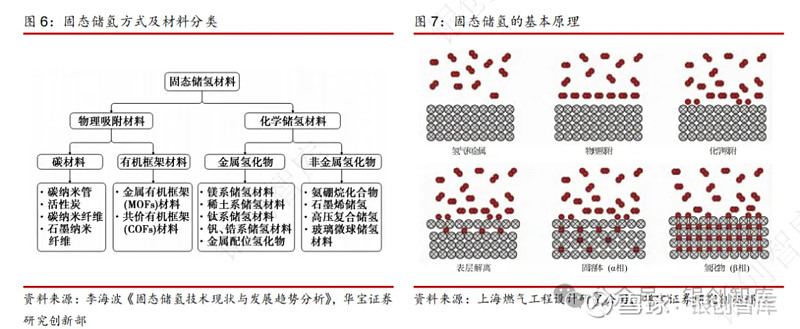

固态储氢是指在一定温度、压力等条件下,利用固态储氢材料实现可逆存储与释放氢气的技术。固态储氢主要分为物理吸附储氢和化学储氢两种形式,具有体积储氢密度高、吸放氢条件温和、可逆性和循环寿命高、安全性好、供氢纯度高等特点。

物理吸附材料储氢是指通过范德华力将氢气分子吸附在固体表面,由于吸附作用较弱,物理吸附储氢系统在环境条件下通常比较稳定。物理吸附储氢可利用的材料较多,其中活性炭因其多孔结构和高比表面积而成为一种传统且广泛使用的物理吸附材料,是氢储存的理想介质;碳纳米管因其独特的结构和优异的机械性能而受到极大关注;金属-有机框架(MOFs)作为一种新兴材料,具有极高的比表面积(高达 7000 m2/g)和可调的孔结构,成为物理吸附氢储存领域最有前景的材料之一;此外,一类被称为共价有机框架(COFs)的新兴材料与 MOFs 在结构上具有相似之处,因此也被认为具有物理吸附氢储存应用的潜力。

通常物理吸附材料的高比表面积和多孔结构有助于提高氢气的吸附量,且物理吸附储氢通常在接近环境的温度和压力下进行,部分材料(如活性炭等)成本低廉,为高效、安全的氢储存和利用提供了更多的途径。然而,物理吸附材料在环境温度和压力下的氢储存容量(<2 wt.%)对它们在固态氢储存系统中的应用依然存在限制。

化学储氢材料种类较多,主要包括金属氢化物、复合氢化物等。其中,金属氢化物因其高氢储存容量和良好的循环稳定性而成为研究和应用前景最广泛、最深入的材料类型。根据化学组成,金属氢化物可以进一步细分为 AB5 型(如 LaNi5)、AB2 型(如 ZrV2)、AB 型(如 TiFe)、A2B 型(如 Mg2Ni)等。它们通常由一个具有强烈吸氢活性的元素(A)和一个吸氢活性较弱的元素(B)组成。在脱氢过程中,这两种元素协同作用,调节氢的结合力。A 通常选自稀土元素(如 La、Ce)、镁(Mg)、钛(Ti)等,而 B 则选自过渡金属(如 V、Cr、Mn、Fe、Co、Ni)。复合氢化物指的是含有配位键的复合氢化物,如氨硼烷(NH3BH3)、锂硼氢化物(LiBH4)等,它们通过配体与金属中心的相互作用形成多步可逆脱氢反应,但通常需要在 200°C 以上的环境中进行脱氢。

3

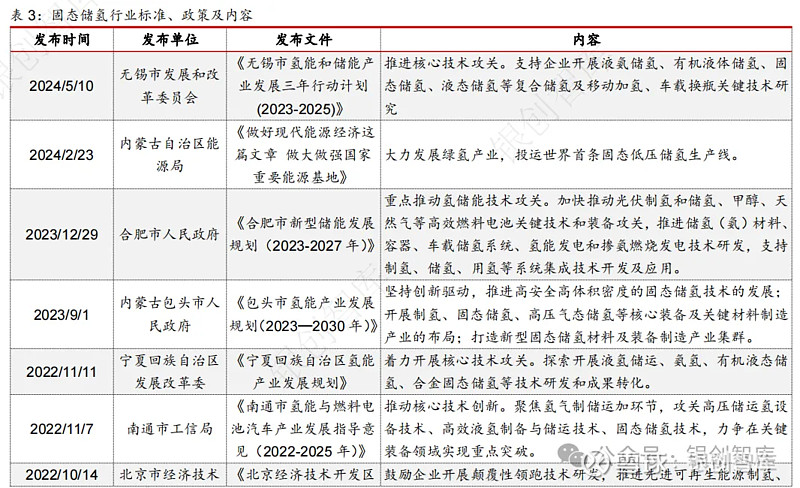

相关政策

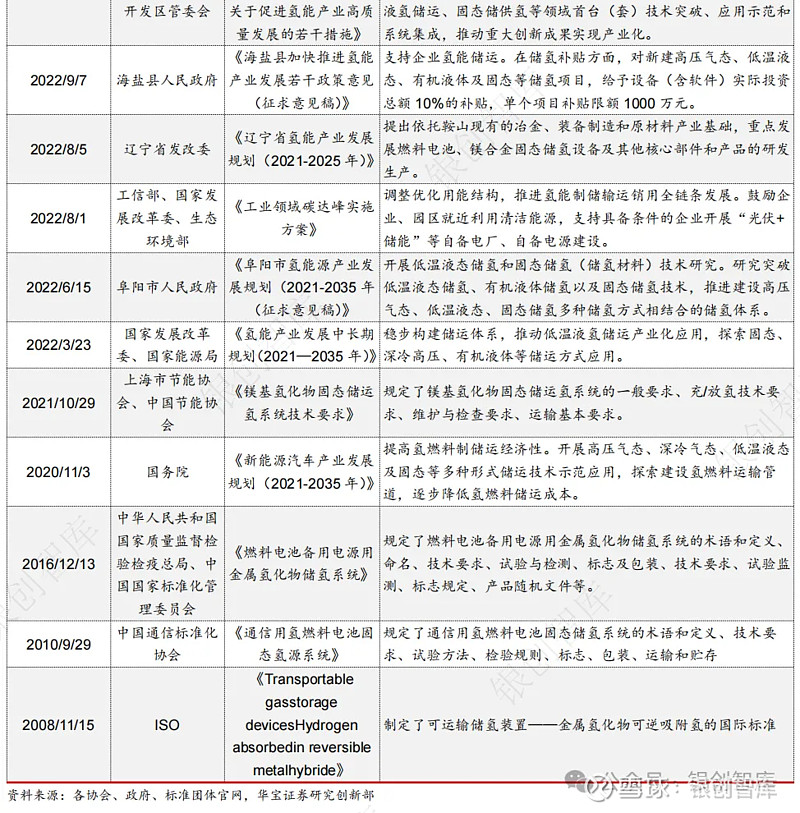

国家和地方为支持固态储氢制定实施了相关标准政策,为国内市场的高质量发展提供了基础和保障。自 2010 年以来,国家完善固态储氢的技术标准,发布《通信用氢燃料电池固态氢源系统》《燃料电池备用电源用金属氢化物储氢系统》《镁基氢化物固态储运氢系统技术要求》,为固态储氢提供了标准化体系,同时出台政策文件《新能源汽车产业发展规划(2021-2035 年)》《氢能产业发展中长期规划(2021—2035 年)》等支持了固态储氢的长久发展。2022 年以来,地方政府相应中央,基于中央政策,落实到具体省级、市级层面因地制宜制定地方政策,包括内蒙古发布《做好现代能源经济这篇文章 做大做强国家重要能源基地》、宁夏回族自治区发布《宁夏回族自治区氢能产业发展规划》,中央结合地方共同推动产业升级和可持续发展。

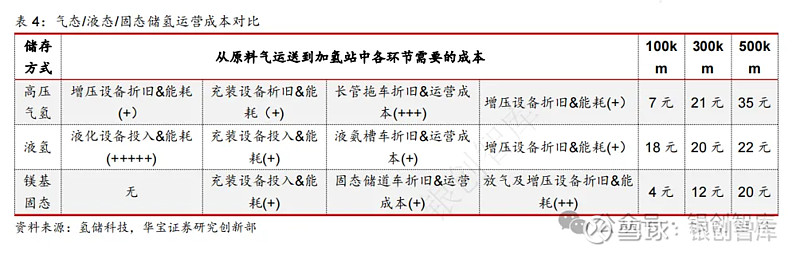

由于无需原料气压缩/液化设备投入,固态储氢的运营成本相较高压与液态两种储存方式具有明显优势。根据氢储科技的测算,在实现规模化运输的条件下,当运输半径为 100 公里时,高压气氢的运营成本为 7 元/公斤,液氢为 18 元/公斤,镁基固态储氢为 4 元/公斤;当运输半径扩大到 300 公里,高压气氢的运营成本陡然上升,至 21 元/公斤,对比液氢 20 元/公斤,镁基固态储氢 12 元/公斤;当运输距离扩大到 500 公里时,高压气氢的运营成本已经增加到 35元/公斤,液氢增加到 22 元/公斤,镁基固态储氢上升至 20 元/公斤。

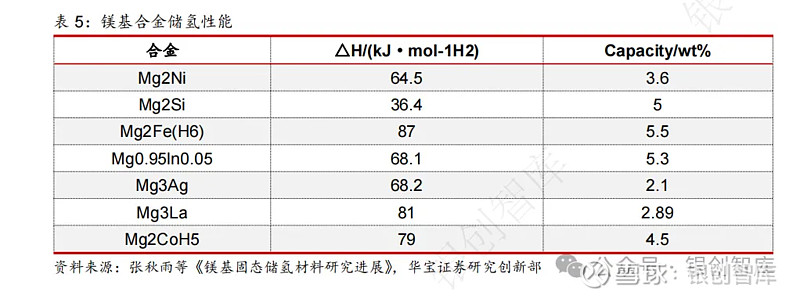

此外,与其他固态储氢材料相比,我国镁基合金储氢有望率先获得规模化应用。镁基储氢材料体系的质量储氢密度通常为 4-7.6w%,可以在常温常压下进行氢气的存储和运输,典型的固态储氢罐包括固态储氢材料、壳体、气体管道及过滤器、鳍片、金属泡沫、加热管等强化传热介质,预置空余空间等。此外,与其他固态储氢材料如镍、钛、稀土相比,地球镁元素储量丰富,尤其我国镁资源全球居首,镁年产量占全球 85%以上。

其次,金属镁具有比重轻、阻尼性能优、储氢量大、电化学容量高等特点,与其他储氢材料相比具有运输方便、安全性高、储氢量大、单次储运效率高、存储过程中无氢气衰减的优势。我国目前的镁基储氢方案具有储氢质量密度高、成本低、安全性强的特性,能够匹配氢气运输、氢冶金、氢储能、氢化工、分布式发电、氢内燃机交通工具等多元应用场景,相比其他储氢材料具有更广泛的应用空间。

4

国内外固态储氢市场动态

4.1. 国内外固态储氢研发进展

(1)固定式场景

固定式应用场景对储氢系统重量不敏感,但对安全性、寿命和成本要求较高,主要包括可再生能源制氢、储氢及应用,电网调峰储能,建筑分布式热电联供电源,备用电源等。国内外开展了百公斤级金属氢化物储氢示范与应用。2017-2019 年日本环境省资助了“创建氢社会项目”,Hitachi 等企业在光伏、风电制氢储氢及应用项目中进行储氢合金材料应用示范。国内进行了电网调峰固态储氢技术示范,2023 年南方电网建成广州南沙电氢智慧能源站,实现光伏发电制氢耦合固态储氢及燃料电池发电应用于电力系统,用电高峰可稳定出力。

(2)移动式场景

叉车、港口及矿区物流车、环卫车等行驶路线相对固定,行驶范围有限,是固态储氢移动应用的重要场景。相比高压氢气罐,固态储氢密度和安全性高,续航时间长,固态储氢罐可减轻叉车配重,适合相对密闭、运行环境清洁的仓储物流园区。

4.2. 国内固态储氢行业动态

固态储氢行业内部公司不断加大对固态储氢技术的研究开发,实现了多项专利产品的落地;各公司探索新的应用场景并着手相关项目的建设生产,固态储氢领域竞争激烈、充满发展潜力。